„Wir sind das Herz der Produktion, ohne uns steht alles still“, sagt André Keller. Er arbeitet als Chemikant bei Cerdia in Freiburg, einem weltweit führenden Hersteller von Celluloseacetat. Aus der Kunstfaser werden heute hauptsächlich Zigarettenfilter hergestellt, ein Teil geht in die Textil-Industrie. Aber auch neue Produkte sind in der Entwicklung. Keller brennt für seinen Beruf, dabei hat er eigentlich etwas ganz anderes gelernt: „Ich habe Webdesign studiert. Aber dieses Umfeld hat sich so verändert, dass ich keine sichere Zukunft gesehen habe. Keller hat quasi zwei Arbeitsplätze in der sogenannten Acetonrückgewinnung: Er überwacht am Leitstand an großen Monitoren die Anlage – oder ist direkt darin unterwegs.

Viele Gebäude und kilometerlange Rohrleitungen

Die Anlage erstreckt sich über mehrere Gebäude und ragt bis zu 25 Meter in die Höhe. In den kilometerlangen Rohrleitungen und unzähligen Kesseln zirkuliert neben Kühlwasser und Wasser für die Produktion auch das Lösungsmittel Aceton. Luftdruck oder Temperatur haben Auswirkungen auf den komplexen Produktionsprozess: „Wir gehen auch bei Regen, Schnee oder glühender Hitze raus“, berichtet er, „Maschinen nehmen keine Rücksicht.“

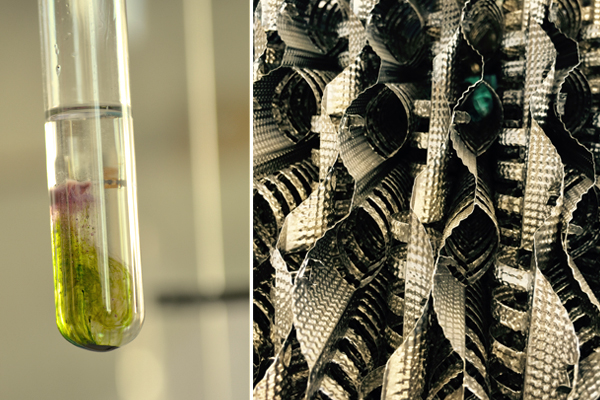

Ausgangsstoff für die Filtermaterialien ist aus Holz gewonnene Cellulose. Die wird am Standort produziert sowie mit Lkws und Bahn angeliefert. In einem chemischen Prozess wird Cellulose zu Celluloseacetat umgewandelt, das Granulat in Aceton gelöst. So entsteht eine verformbare Masse, die zu langen Fäden gesponnen und zu einem Band zusammengeführt wird. Das Band ähnelt einem dicken Gummiband: Keller zupft ein Stück davon ab und zerteilt es zwischen den Fingern in unzählige Mini-Fäden. Verpackt wird das Produkt in Folie in Form von gut hüfthohen Würfeln: „Da sind über 400 Kilo drin, das Material wird verpresst“, erklärt der 39-Jährige. Die Weiterverarbeitung erfolgt bei den Kunden in Spezialmaschinen.

Rückgewinnung von Lösungsmittel mit aufwendigen Verfahren

„Das Aceton ist teuer und darf nicht in die Umwelt gelangen“, erklärt Keller. In einem aufwendigen Verfahren wird das Lösungsmittel deshalb zurückgewonnen und wiederverwendet. Drücke, Temperaturen, Durchflussmengen, Energieverbrauch – all das beobachtet er am Monitor und in der Anlage. Er analysiert Wasser und andere Substanzen, wechselt Filter, misst Emissionen und überprüft die Einhaltung gesetzlicher Vorschriften. Stimmt etwas nicht, begibt er sich auf Fehlersuche, repariert und führt Wartungen durch. In vier Schichten, auch an Sonn- und Feiertagen, arbeiten zwei Mitarbeiter in der Überwachung. „Ich mag die Frühschicht, sie ist abwechslungsreich“, berichtet Keller, der hier seit vier Jahren arbeitet.

In seiner Freizeit hat er mit einem Kollegen eine Computer-Simulation der Anlage erstellt. „Sie zeigt unter anderem, was passiert, wenn man den Druck in einem Bereich absenkt“, erklärt er. „Dazu gab es nur Beschreibungen auf Papier. Einfach ausprobieren kann man solche Dinge nicht – die Anlage muss ja immer weiterlaufen.“ Die Ausbildung zum Chemikanten hat Keller, der in Kasachstan aufgewachsen ist, neben seinem Job als Produktionsmitarbeiter gemacht. In dieser Zeit wurde er außerdem zum zweiten Mal Vater: „Es war nicht immer einfach, und ich danke meiner Frau, dass sie mir den Rücken freigehalten hat.“

Eine gute Perspektive – und jeden Tag etwas dazulernen

Industriemeister Alfred Blust, der das Team für die Acetonrückgewinnung leitet, ist stolz: „Es gehört schon was dazu, das durchzuziehen und sich so zu engagieren!“ Das Unternehmen benötigt dringend Facharbeiter: „Der Markt ist begrenzt, deshalb bieten wir eine berufsbegleitende Ausbildung an.“ Keller ist damit rundum glücklich:

„Hier gibt es eine gute Perspektive, und ich lerne jeden Tag dazu!“

Nachgefragt

Wie kamen Sie zu Ihrem Beruf?

Ich habe als Student bei Cerdia gejobbt und fand die Arbeit in der Chemie-Produktion sehr spannend. Ich habe Webdesign studiert, in der Medienbranche aber keine sichere Zukunft gesehen. Deshalb habe ich mich für die Chemie entschieden und eine berufsbegleitende Ausbildung zum Chemikanten gemacht.

Was reizt Sie am meisten?

Mein Job ist so vielseitig, kein Tag ist wie der andere. Und ich trage viel Verantwortung, denn die Anlage muss rund um die Uhr laufen, ohne sie steht hier alles still.

Worauf kommt es an?

Man muss neugierig sein und bereit, ständig Neues dazuzulernen. Wichtig ist auch, sich durchzubeißen, man muss einiges über Chemie und Verfahrenstechnik lernen.